MünchenWas ist der Toleranzbereich von Präzisionsschrauben?

Was ist der Toleranzbereich von Präzisionsschrauben?

Service-Hotline

0760-8787 8587Wir haben mehr als zehn Jahre Produktionserfahrung in der Schraubenindustrie, die Hauptprodukte sind: iso7380 Rundkopf-Flachkopfschrauben, Schraubverbindungen, hängende Muttern vom Typ O, polierte Halbzahnschrauben, Sechskantschrauben, elastische Unterlegscheiben aus Eisensattel, große Flachkopfnieten, schwarze 12,9-Schrauben, hässliche Kappen, spitze Drahtmaschinenschrauben, ISO-Stifte, Stellmuttern, Edelstahlmuttern, PM-Flachkopfschrauben, geteilte Unterlegscheiben und andere Befestigungselemente, aufgrund unterschiedlicher Produktmaterialien und -spezifikationen, der Preis ist auch anders, bitte kontaktieren Sie uns bei Bedarf.

Niet ist ein nagelförmiges Objekt, das verwendet wird, um zwei Teile oder Komponenten mit einem Durchgangsloch und einer Kappe an einem Ende zu verbinden. Beim Nieten werden die genieteten Teile durch ihre eigene Verformung oder Pressung verbunden. Es gibt viele Arten von Nieten, und sie sind informell. In der heutigen Produktfertigung haben die Langlöcher auf derselben Montagefläche oft unterschiedliche Montageschlitztiefen. Wenn ein mechanisches Werkzeug zum schnellen Schrauben und Installieren verwendet wird, wirkt es sich direkt zerstörerisch auf die spröden Produkte aus, was zu Rissen und Beschädigungen des Produkts beim Verbinden von Kunststoffschalen, Leichtbauplatten, Isoliermaterialien, Leiterplatten oder anderen führt dünne und leichte Materialien sind auch die Anforderungen an den Montageprozess relativ hoch. Die Haltekraft und die Verbindungskraft von Nieten sind schwächer als die von maschinell geschraubten und montierten Nieten. Die Haftfestigkeit von Nieten, die im manuellen Betrieb verwendet werden, muss verbessert werden. Die Nietstruktur muss verbessert und verbessert werden, wenn dünne, leichte Materialien installiert werden.

Verschiedene Edelstahlwerkstoffe haben aufgrund ihrer unterschiedlichen Materialanteile unterschiedliche Eigenschaften, daher ist auch die Korrosionsbeständigkeit unterschiedlich. Das Folgende ist eine kurze Erklärung einiger häufig verwendeter Materialien: 304 ist ein universeller Edelstahl, der bei der Herstellung von guten Anforderungen weit verbreitet ist. Geräte und Komponenten mit umfassenden Eigenschaften (Korrosionsbeständigkeit und Umformbarkeit). Edelstahl 301 zeigt ein offensichtliches Kaltverfestigungsphänomen während der Verformung und wird bei verschiedenen Gelegenheiten verwendet, die eine höhere Festigkeit erfordern. Edelstahl 302 ist im Wesentlichen eine Variante von Edelstahl 304 mit höherem Kohlenstoffgehalt, der durch Kaltwalzen eine höhere Festigkeit erhalten kann. 302B ist eine Art Edelstahl mit hohem Siliziumgehalt, der eine hohe Beständigkeit gegen Hochtemperaturoxidation aufweist. 303 und 303Se sind rostfreie Automatenstähle, die Schwefel bzw. Selen enthalten und in Anwendungen eingesetzt werden, bei denen hauptsächlich Automatenschnitt und eine hohe Oberflächengüte erforderlich sind. Edelstahl 303Se wird auch zur Herstellung von Teilen verwendet, die warm gestaucht werden müssen, da dieser Edelstahl unter diesen Bedingungen eine gute Warmbearbeitbarkeit aufweist. 304L ist eine kohlenstoffärmere Variante des Edelstahls 304, die dort verwendet wird, wo Schweißen erforderlich ist. Der niedrigere Kohlenstoffgehalt minimiert die Karbidausscheidung in der Wärmeeinflusszone in der Nähe der Schweißnaht, die in einigen Umgebungen zu interkristalliner Korrosion (Schweißerosion) von Edelstahl führen kann. 304N ist ein stickstoffhaltiger Edelstahl, dem Stickstoff zugesetzt wird, um die Festigkeit des Stahls zu erhöhen. 316 (18Cr-12Ni-2,5Mo) Material: Aufgrund der Zugabe von Mo sind seine Korrosionsbeständigkeit, atmosphärische Korrosionsbeständigkeit und Hochtemperaturfestigkeit besonders gut und können unter rauen Bedingungen verwendet werden; hervorragende Kaltverfestigung (nicht magnetisch).

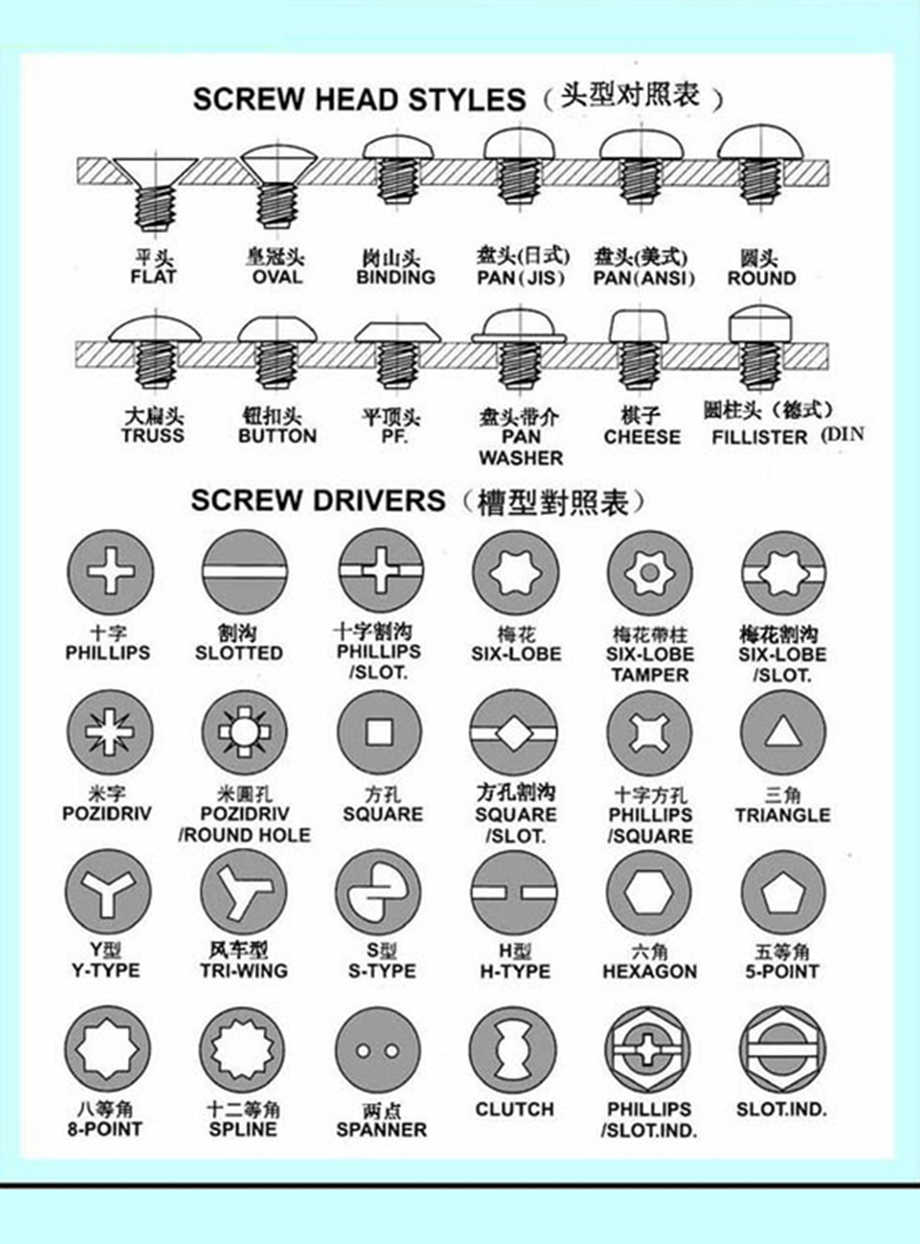

Wie wir alle wissen, wird es eine Struktur aus Schrauben und Schraubenlöchern geben, egal ob es sich um die Notwendigkeiten im Leben der Menschen oder um die Ausrüstung in der industriellen Produktion handelt. Diese Art von Struktur, die einfach einige Komponenten aneinander befestigen kann, ist in verschiedenen Bereichen weit verbreitet. Für das Anbringen und Entfernen von Schrauben erfanden die Menschen manuelle Schraubendreher, dann elektrische Schraubendreher und so weiter. Bei manuellen Schraubendrehern muss der Bediener die Schrauben manuell installieren oder entfernen. Wenn es auf kleine Schrauben stößt, kann es immer noch damit umgehen. Wenn Menschen auf große Schrauben stoßen, können sie aufgrund der begrenzten Kraft der Menschen die Schrauben möglicherweise nicht an Ort und Stelle installieren, also wurde sie erfunden. Elektrische Schraube. Beim Installieren der Schraube, die auf dem Markt weit verbreitet ist, muss der Bediener den Schraubengriff halten, die Schraube an der Schraubenöffnung befestigen und dann die Schraube mit dem entsprechenden Schraubenloch zum Schrauben ausrichten. Der Nachteil dieser Art von Schraube besteht darin, dass sie schwer in der Qualität und umständlich zu bedienen ist, und zweitens, dass der Bediener aufgrund von Bedienungsfehlern verletzt wird, und die Folgen äußerst schwerwiegend sind. Angesichts dieses Mangels befestigen die Leute die Schrauben an einem Arbeitsrahmen, so dass der Bediener vor dem Installieren der Schrauben nur die Schrauben auf die vorgesehene Position einstellen muss, und dann können die Schrauben installiert werden, was bequem und einfach ist. Es gibt jedoch immer noch potenzielle Sicherheitsrisiken. Beim Verstellen der Schnecke ist es dennoch möglich, dass die Stromversorgung der Schnecke aufgrund von Bedienungsfehlern versehentlich eingeschaltet wird, was zu Verletzungen des Bedieners führt. Im Hinblick auf die oben erwähnten Mängel ist es notwendig, ein Schraubinstallationsverfahren mit einer Antifehlfunktion zu erfinden.

Unter den Formteilen, die in der Dosenherstellungsindustrie verwendet werden, müssen einige Produktinnenlöcher nach der Wärmebehandlung mit Anschlagschlitzen bearbeitet werden. Der Innenlochdurchmesser des Produkts beträgt φ28 mm, die Breite des Schlitzes beträgt etwa 1,3 mm und die Größe und Form der äußeren Endfläche des Schlitzes neben der Öffnung. Die Toleranzanforderungen sind sehr streng und liegen im Allgemeinen im Bereich von 0,02 mm. Wenn die CNC-Werkzeugmaschine zum Schneiden verwendet wird, ist der Klingenverlust sehr schwerwiegend, da die Nutbreite zu schmal ist; kommt das innenlochschleifen zum einsatz, gibt es keinen fertigen schleifer und schleifscheibe.

Der obige Inhalt wird von Yueluo oder dem Internet hochgeladen. Wenden Sie sich bei Urheberrechtsproblemen bitte an [email protected].

Was ist der Toleranzbereich von Präzisionsschrauben?

Wie wählt man den richtigen Edelstahlschraubenhersteller?

Warum befindet sich unter dem Kopf der Innensechskantschraub...

Wir haben mehr als zehn Jahre Produktionserfahrung in der Sc...

Wir haben mehr als zehn Jahre Produktionserfahrung in der Sc...

Wir haben mehr als zehn Jahre Produktionserfahrung in der Sc...

Wir haben mehr als zehn Jahre Produktionserfahrung in der Sc...